核電鋼結(jié)構(gòu)技術(shù)在全球核能利用中占據(jù)核心地位,其發(fā)展歷程經(jīng)歷了從早期的輕水堆結(jié)構(gòu)到當(dāng)前三代乃至四代核電技術(shù)的先進(jìn)應(yīng)用。1980— 2024 年間,核電鋼結(jié)構(gòu)技術(shù)顯著進(jìn)步,設(shè)計理念從單一安全性向安全性與經(jīng)濟(jì)性雙重優(yōu)化轉(zhuǎn)變,材料科學(xué)、制造工藝及施工技術(shù)不斷創(chuàng)新。高強(qiáng)度鋼材、耐腐蝕材料的應(yīng)用,以及數(shù)字化、自動化技術(shù)的融合,提升了核電鋼結(jié)構(gòu)的安全性與經(jīng)濟(jì)性。然而,極端環(huán)境下材料性能的保持、施工工藝與質(zhì)量控制、防腐問題及全壽命周期內(nèi)的維護(hù)管理仍面臨挑戰(zhàn)。未來,核電鋼結(jié)構(gòu)技術(shù)將朝著智能化、輕量化、綠色化方向發(fā)展,新材料研發(fā)、數(shù)字化建造技術(shù)及國際合作將成為關(guān)鍵。通過應(yīng)對挑戰(zhàn),核電鋼結(jié)構(gòu)技術(shù)有望為實現(xiàn)核電產(chǎn)業(yè)的可持續(xù)發(fā)展提供堅實支撐。

0 引言

在現(xiàn)代能源結(jié)構(gòu)中,核電作為一種高效、穩(wěn)定且低碳的能源形式[1] ,其安全高效的運行離不開核電站關(guān)鍵構(gòu)筑物之一——核電鋼結(jié)構(gòu)的技術(shù)支持。核電鋼結(jié)構(gòu)體系涵蓋了反應(yīng)堆安全殼、鋼內(nèi)襯、內(nèi)部設(shè)備支撐系統(tǒng)、吊車梁及環(huán)吊等多種復(fù)雜結(jié)構(gòu)[2] ,它們共同構(gòu)成了核電站堅固耐用的基礎(chǔ)骨架,并承載著極端工況下的力學(xué)負(fù)荷,確保了核電設(shè)施的安全穩(wěn)定運行。圖 1 為核電站反應(yīng)堆結(jié)構(gòu)體系的一種典型結(jié)構(gòu)示意。

圖 1 核電站反應(yīng)堆結(jié)構(gòu)

核電鋼結(jié)構(gòu)技術(shù)在核電領(lǐng)域具有十分重要的作用[3] 。首先,其卓越的承重性能和耐高溫、高壓特性是保障核電站長期安全運行的核心要素,尤其是在應(yīng)對潛在事故風(fēng)險時,高質(zhì)量的鋼結(jié)構(gòu)能有效防止放射性物質(zhì)泄露,確保環(huán)境安全[4] 。其次,隨著第三代、第四代核電技術(shù)的研發(fā)與應(yīng)用,對核電鋼結(jié)構(gòu)的設(shè)計、制造、安裝精度提出了更高要求,進(jìn)一步推動了相關(guān)技術(shù)的創(chuàng)新與發(fā)展。再者,由于核電建設(shè)周期長、投資大,優(yōu)化核電鋼結(jié)構(gòu)設(shè)計不僅可以提升核電站的整體效能[5] ,還能顯著降低建設(shè)和運維成本,從而提高核電產(chǎn)業(yè)的經(jīng)濟(jì)效益和社會效益。

展望未來,核電鋼結(jié)構(gòu)技術(shù)的應(yīng)用前景廣闊。隨著全球?qū)η鍧嵞茉葱枨蟮脑鲩L以及對核安全標(biāo)準(zhǔn)的持續(xù)提升,核電鋼結(jié)構(gòu)技術(shù)將面臨更加嚴(yán)苛的挑戰(zhàn),如更強(qiáng)的抗震設(shè)計、更優(yōu)的防腐蝕方案、更精準(zhǔn)的制造安裝工藝等。同時,新材料的研發(fā)和先進(jìn)制造技術(shù)的應(yīng)用,如高強(qiáng)度鋼材、3D 打印技術(shù)等,也為核電鋼結(jié)構(gòu)技術(shù)的發(fā)展帶來了新的機(jī)遇。

1 核電鋼結(jié)構(gòu)的發(fā)展概述

核電鋼結(jié)構(gòu)技術(shù)作為一種關(guān)鍵的工程技術(shù),在全球核能利用領(lǐng)域扮演著不可或缺的角色。自 20世紀(jì)中葉核電站建設(shè)起步以來,其鋼結(jié)構(gòu)的設(shè)計、制造與應(yīng)用研究逐步深入且不斷拓展。從早期的輕水堆結(jié)構(gòu)設(shè)計到當(dāng)前三代乃至四代核電技術(shù)中的先進(jìn)鋼結(jié)構(gòu)應(yīng)用,科研人員在全球范圍內(nèi)進(jìn)行了廣泛而深入的研究探索。

回顧研究歷程,美國、法國、日本等在核電鋼結(jié)構(gòu)技術(shù)研發(fā)方面處于領(lǐng)先地位,尤其在材料性能提升、抗震設(shè)計、耐久性研究以及防腐蝕技術(shù)等方面積累了豐富的經(jīng)驗和成果。例如,美國西屋公司在 AP1000 核電項目中采用了創(chuàng)新的鋼制安全殼結(jié)構(gòu)設(shè)計,顯著提升了結(jié)構(gòu)整體的安全性和可靠性。而在歐洲,EPR(European Pressurized Reactor)等新型反應(yīng)堆的設(shè)計也廣泛應(yīng)用了高強(qiáng)度鋼材和先進(jìn)的焊接技術(shù),有效提高了核電設(shè)施的使用壽命和安全性。在國內(nèi),我國的核電鋼結(jié)構(gòu)技術(shù)研究同樣經(jīng)歷了從引進(jìn)、消化吸收到自主創(chuàng)新的過程。自秦山核電站建設(shè)以來,我國科研團(tuán)隊針對國內(nèi)特殊的地質(zhì)條件和環(huán)境因素,在核電鋼結(jié)構(gòu)的設(shè)計理論與方法、高性能鋼材的研發(fā)與應(yīng)用[6-12] 、結(jié)構(gòu)健康監(jiān)測[13]與維護(hù)技術(shù)等方面取得了顯著突破。例如,華龍一號和國核一號核電技術(shù)的成功研發(fā)與應(yīng)用,標(biāo)志著我國在核電鋼結(jié)構(gòu)設(shè)計與制造方面已達(dá)到國際先進(jìn)水平。

通過對國內(nèi)外相關(guān)研究成果的梳理與分析,發(fā)現(xiàn)核電鋼結(jié)構(gòu)技術(shù)正朝著高性能、長壽命、智能化的方向快速發(fā)展。新材料的研發(fā)與應(yīng)用使得核電鋼結(jié)構(gòu)具有更高的強(qiáng)度和韌性[14-20],能夠在更嚴(yán)苛的環(huán)境下穩(wěn)定運行;同時,借助現(xiàn)代計算模擬技術(shù)和健康監(jiān)測系統(tǒng),能夠?qū)崿F(xiàn)對鋼結(jié)構(gòu)實時、準(zhǔn)確的狀態(tài)評估與維護(hù)管理,極大地提高了核電設(shè)施的安全系數(shù)與經(jīng)濟(jì)效益。

綜上所述,盡管核電鋼結(jié)構(gòu)技術(shù)已經(jīng)取得了顯著的進(jìn)步,但隨著核電技術(shù)向更高安全標(biāo)準(zhǔn)和經(jīng)濟(jì)性的目標(biāo)邁進(jìn),未來的研發(fā)工作仍需關(guān)注于新材料的研發(fā)[21-24]、極端條件下結(jié)構(gòu)性能的保持、以及全生命周期的健康管理等前沿課題。通過持續(xù)深化研究并借鑒國際成功經(jīng)驗,我國核電鋼結(jié)構(gòu)技術(shù)有望在未來繼續(xù)保持強(qiáng)勁的發(fā)展勢頭,為推進(jìn)清潔能源戰(zhàn)略、保障國家能源安全提供有力支撐。

2 1980—2010 年間核電鋼結(jié)構(gòu)的發(fā)展概述

在 1980—2010 年這 30 年時間內(nèi),全球范圍內(nèi)核電鋼結(jié)構(gòu)技術(shù)的發(fā)展經(jīng)歷了顯著的演進(jìn)與革新。隨著世界范圍內(nèi)對清潔能源需求的增長以及核能技術(shù)的不斷進(jìn)步,核電站的建設(shè)規(guī)模和數(shù)量均呈現(xiàn)出上升態(tài)勢,而作為核電站基礎(chǔ)設(shè)施核心組成部分的鋼結(jié)構(gòu)技術(shù)也隨之邁入了一個全新的發(fā)展階段。

在此期間,核電鋼結(jié)構(gòu)的設(shè)計理念從單一的安全性向安全性與經(jīng)濟(jì)性的雙重優(yōu)化轉(zhuǎn)變。設(shè)計院開始注重結(jié)構(gòu)輕量化和模塊化設(shè)計,通過采用高強(qiáng)度鋼材和先進(jìn)的焊接工藝,實現(xiàn)了更大跨度、更高強(qiáng)度且更為緊湊的鋼結(jié)構(gòu)體系,有效提升了核電站的整體建設(shè)和運行效率。

同時,在材料科學(xué)方面,研究者們針對核電環(huán)境下的特殊要求,研發(fā)了一系列耐腐蝕、抗輻照損傷的高性能鋼材,并對其在長期服役條件下的性能穩(wěn)定性進(jìn)行了深入研究[25-30] 。如我國秦山核電站的部分設(shè)施就采用了具有優(yōu)良耐蝕特性的不銹鋼和低合金高強(qiáng)度鋼,確保了鋼結(jié)構(gòu)在復(fù)雜環(huán)境下長期安全穩(wěn)定運行。

核電鋼結(jié)構(gòu)的制造技術(shù)和施工技術(shù)也得到了顯著提升。通過引入自動化生產(chǎn)線和精確控制的裝配工藝,大幅提高了鋼結(jié)構(gòu)構(gòu)件的制造精度和質(zhì)量[31-32],縮短了建設(shè)周期。此外,針對核電站特殊的施工環(huán)境和安全標(biāo)準(zhǔn),創(chuàng)新出了一系列高效的現(xiàn)場安裝技術(shù),比如整體吊裝法、預(yù)組裝技術(shù)等,使得核電站鋼結(jié)構(gòu)工程的實施更加高效、精準(zhǔn)。

這一時期核電鋼結(jié)構(gòu)主要應(yīng)用在如下領(lǐng)域。

2. 1 安全殼鋼襯里

為防止放射性介質(zhì)向環(huán)境泄漏,在安全殼內(nèi)壁上設(shè)置的鋼制密封結(jié)構(gòu),包含底板、筒體、穹頂?shù)认嚓P(guān)附件。鋼襯里結(jié)構(gòu)如圖 2 所示。

圖 2 鋼襯里結(jié)構(gòu) mm

其中穹頂鋼襯里為最大的單體部件,質(zhì)量達(dá) 300 多噸,直徑 40 多米,由壁厚為 6 mm 的鋼板焊接而成,其背部分布顯現(xiàn)為網(wǎng)絡(luò)狀,由角鋼、錨固釘和錨固件組成。安全殼穹頂鋼襯里拼裝過程及安裝完成如圖 3、4 所示。

圖 3 安全殼穹頂鋼襯里拼裝

圖 4 安全殼穹頂鋼內(nèi)襯結(jié)構(gòu)

2. 2 殼內(nèi)鋼結(jié)構(gòu)

殼內(nèi)部結(jié)構(gòu)有鋼結(jié)構(gòu)設(shè)備運輸鋼平臺、內(nèi)部結(jié)構(gòu)環(huán)形鋼平臺、壓力容器頂蓋、存放支架設(shè)備檢修平臺、鋼制吊車梁等。安全殼內(nèi)部整體結(jié)構(gòu)及內(nèi)部支撐結(jié)構(gòu)如圖 5、6 所示。

圖 5 安全殼內(nèi)部結(jié)構(gòu) m

圖 6 安全殼內(nèi)部支撐結(jié)構(gòu)

然而,盡管這一階段取得了諸多突破性進(jìn)展,但面對日益嚴(yán)格的核電安全標(biāo)準(zhǔn)和環(huán)保要求,核電鋼結(jié)構(gòu)的設(shè)計、材料選擇和施工方法仍面臨一系列挑戰(zhàn),如何進(jìn)一步提高鋼結(jié)構(gòu)的耐久性和適應(yīng)性,以及如何實現(xiàn)更為綠色、低碳的制造過程等,這些問題都成為了推動該領(lǐng)域持續(xù)創(chuàng)新的動力源泉。

總的來看,1980—2010 年這三十年間,核電鋼結(jié)構(gòu)技術(shù)在全球范圍內(nèi)實現(xiàn)了從理論研究到實際應(yīng)用的飛躍式發(fā)展,不僅在工程技術(shù)層面達(dá)到了新的高度,同時也為后續(xù)的技術(shù)升級和創(chuàng)新發(fā)展奠定了堅實基礎(chǔ)。

3 2010—2024 年間核電鋼結(jié)構(gòu)發(fā)展情況

自 2010 年以來,隨著全球?qū)η鍧嵞茉葱枨蟮牟粩嘣鲩L以及核電技術(shù)研發(fā)的持續(xù)深入,核電鋼結(jié)構(gòu)技術(shù)取得了顯著的進(jìn)步與發(fā)展。這一時期,由于材料科學(xué)、設(shè)計理論、制造工藝和施工技術(shù)的革新升級[33-36],核電站鋼結(jié)構(gòu)的設(shè)計與建設(shè)展現(xiàn)出全新的面貌。

在設(shè)計方面,采用有限元分析等先進(jìn)計算方法[37],核電鋼結(jié)構(gòu)設(shè)計實現(xiàn)了精細(xì)化與優(yōu)化。工程師們能夠更精確地模擬復(fù)雜應(yīng)力狀態(tài)下的結(jié)構(gòu)行為,有效提升了結(jié)構(gòu)的安全裕度并降低了用鋼量。同時,模塊化設(shè)計理念逐漸被廣泛應(yīng)用到核電站鋼結(jié)構(gòu)的設(shè)計中,通過將大型結(jié)構(gòu)分解為可獨立制造和組裝的模塊單元,極大地提高了施工效率和工程質(zhì)量。

在材料科學(xué)方面,高性能鋼材的研發(fā)與應(yīng)用成為此階段核電鋼結(jié)構(gòu)發(fā)展的一大亮點[38]。例如,針對核反應(yīng)堆壓力容器和安全殼等關(guān)鍵部位,研發(fā)出具有更高耐蝕性、抗疲勞性和良好焊接性能的新型鋼材,確保了核電設(shè)施在嚴(yán)苛工況下的長期穩(wěn)定運行。

在制造和施工技術(shù)方面,數(shù)字化、自動化和智能化技術(shù)的融合創(chuàng)新為核電鋼結(jié)構(gòu)的制造與安裝提供了強(qiáng)有力的支持。三維建模、機(jī)器人焊接、無損檢測等先進(jìn)技術(shù)的應(yīng)用,不僅提高了制造精度和施工質(zhì)量,而且縮短了工期,降低了施工成本。

在此期間,世界各國紛紛推進(jìn)新一代核電技術(shù)的研發(fā)和應(yīng)用,如中國的國核一號和美國的 AP1000等型號機(jī)組,其核心部件如安全殼、堆芯吊籃等均采用了最新的核電鋼結(jié)構(gòu)技術(shù)成果。

這一時期核電鋼結(jié)構(gòu)主要應(yīng)用于如下領(lǐng)域。

3. 1 鋼制安全殼

目前第三代核電機(jī)組——國核一號和美國的 AP1000 等型號機(jī)組內(nèi)層安全殼采用完全鋼結(jié)構(gòu)殼體,結(jié)構(gòu)示意如圖 7 所示。

圖 7 鋼制安全殼

鋼制安全殼是帶上、下橢圓封頭的超大型圓柱形鋼制容器,直徑約 40 m,高約 66 m,鋼質(zhì)安全殼底封頭如圖 8 所示。殼體最大厚度 47.6 mm,主體焊縫長 約 3 400 m,總 質(zhì) 量 約 3 600 t,工 作 壓 力 407 kPa,工作溫度-21 ~ 149 ℃ 。

鋼制安全殼主體材質(zhì)為 SA738 -Gr. B,屬于低合金調(diào)質(zhì)高強(qiáng)度鋼,為保證鋼板的高強(qiáng)度、高韌性要求,材料采用了復(fù)雜的合金系統(tǒng),淬硬性大,且板材厚度大[39-40]。

鋼制安全殼組裝工程改變了原有全部零件板在核島完成組裝的單片吊裝施工方法,采用“ 搭積木”的方式,首先在距離核島幾公里的組裝場地將零件板組裝成直徑約 40 m、最高約 15.5 m 的大型模塊組件,包括 1 個橢圓形的底封頭、1 個頂封頭和 4 個圓柱形筒體,單個模塊組件最大質(zhì)量約 800 t,然后將這些大型模塊組件整體運輸?shù)胶藣u附近,利用專用的超大型起重設(shè)備吊裝到安裝位置完成安裝,實現(xiàn)鋼制安全殼組裝與核島安裝多場地平行施工。鋼質(zhì)安全殼上、下封頭運輸、吊裝及安裝就位如圖 9 ~ 13 所示。

圖 9 鋼制安全殼底封頭運輸

圖 10 鋼制安全殼頂封頭運輸

圖 11 鋼制安全殼底封頭吊裝

圖 12 鋼制安全殼環(huán)吊裝就位

圖 13 鋼制安全殼頂封頭吊裝就位

3. 2 鋼板-混凝土組合結(jié)構(gòu)(SC 結(jié)構(gòu))

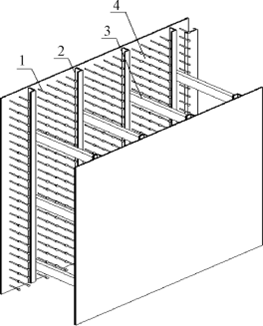

目前第三代核電機(jī)組———國核一號和美國的 AP1000 等型號機(jī)組反應(yīng)堆廠房內(nèi)部結(jié)構(gòu)主要采用大型鋼板-混凝土組合結(jié)構(gòu)(SC 結(jié)構(gòu))。大型鋼板-混凝土組合結(jié)構(gòu)模塊是一種鋼板外置并采用鋼桁架連接內(nèi)填素混凝土的新型組合結(jié)構(gòu),具有承載能力高、抗震性能好、施工便捷以及施工周期短等優(yōu)點。典型的鋼板混凝土墻體模塊、鋼板模塊以及鋼板-混凝土組合結(jié)構(gòu)如圖 14 ~ 16 所示。

1— 栓釘;2— 角鋼;3— 槽鋼;4— 鋼面板。

圖 14 典型鋼板混凝土墻體模塊

圖 15 SC 中的鋼板模塊

圖 16 鋼板-混凝土組合結(jié)構(gòu)

3. 3 其他典型鋼結(jié)構(gòu)

燃料廠房及其他常規(guī)廠房還布置有重型吊車吊車梁、單軌吊車梁、屋蓋鋼梁與壓型鋼板組合結(jié)構(gòu)以及鋼平臺等。常規(guī)廠房如圖 17 所示。

圖 17 常規(guī)廠房

面對福島核事故等重大事件引發(fā)的全球關(guān)注,核電鋼結(jié)構(gòu)的安全標(biāo)準(zhǔn)和防護(hù)措施也在不斷提升和完善。如增設(shè)多重冗余的安全屏障系統(tǒng),強(qiáng)化抗震、抗沖擊能力的設(shè)計,以及提升極端環(huán)境下的可靠性和耐用性等方面的研究與實踐,都在這一時期得到了深化和發(fā)展。

總體來說,2010—2024 年間,核電鋼結(jié)構(gòu)技術(shù)在全球范圍內(nèi)歷經(jīng)了快速而穩(wěn)健的發(fā)展,在技術(shù)創(chuàng)新、工程實踐和安全保障等方面都取得了重要突破,為核電行業(yè)向更加高效、安全、可持續(xù)的方向發(fā)展奠定了堅實的基礎(chǔ)。盡管面臨諸多挑戰(zhàn),但可以預(yù)見的是,隨著科技水平的持續(xù)躍升,未來的核電鋼結(jié)構(gòu)技術(shù)將會在保障能源安全、推動低碳經(jīng)濟(jì)發(fā)展中發(fā)揮更為重要的作用。

4 現(xiàn)存問題及展望

核電鋼結(jié)構(gòu)技術(shù)發(fā)展至今,在保障核能安全高效利用方面發(fā)揮了至關(guān)重要的作用。然而,隨著工程技術(shù)水平的不斷提升和核電站建設(shè)規(guī)模的不斷擴(kuò)大,現(xiàn)存的一些問題也逐漸顯現(xiàn),并對未來發(fā)展趨勢產(chǎn)生深遠(yuǎn)影響。

首先,從設(shè)計理論層面看,核電鋼結(jié)構(gòu)在應(yīng)對極端環(huán)境下的力學(xué)行為預(yù)測與安全性評估方面仍存在一定的挑戰(zhàn)。目前,盡管已有的計算模型和方法在常規(guī)條件下能夠滿足設(shè)計需求,但在地震、高溫、高壓等極端工況下,結(jié)構(gòu)材料性能退化機(jī)理復(fù)雜且難以精確模擬,對核電鋼結(jié)構(gòu)的設(shè)計提出了更高要求。同時,新型高性能鋼材的研發(fā)與應(yīng)用尚未完全滿足核電設(shè)施長壽命、高可靠性的特殊需求,這也是當(dāng)前亟待解決的關(guān)鍵問題之一。

核島鋼結(jié)構(gòu)包含鋼襯里、鋼制安全殼、不銹鋼覆面、特種門、特殊鋼結(jié)構(gòu)、鋼板墻結(jié)構(gòu)等。目前設(shè)計建造標(biāo)準(zhǔn)除了 ASME、RCCM、AWE 外,還有俄羅斯 ROCT 標(biāo)準(zhǔn)、EN 歐標(biāo)(EN 287、EN 288)、ETC-C 規(guī)范、GB 19869、NB / T 47015 等。

核電廠鋼結(jié)構(gòu)在設(shè)計、施工及檢驗方面都有別于普通的民用建筑,世界其他核電強(qiáng)國均有一套完整的核電標(biāo)準(zhǔn),而國內(nèi)還沒有與核安全相關(guān)的鋼結(jié)構(gòu)設(shè)計、施工及檢驗的國家標(biāo)準(zhǔn)。

其次,施工工藝與質(zhì)量控制方面的問題同樣不容忽視。核電鋼結(jié)構(gòu)因其特殊的使用環(huán)境與嚴(yán)格的安全標(biāo)準(zhǔn),對焊接、防腐、無損檢測等施工環(huán)節(jié)的技術(shù)要求極高。現(xiàn)有的施工技術(shù)和裝備在面對大型、異型、厚板焊接等復(fù)雜作業(yè)時,會出現(xiàn)效率低、質(zhì)量不穩(wěn)定等問題。因此,如何進(jìn)一步提升施工精度、優(yōu)化施工流程、減少人為因素影響,成為推動核電鋼結(jié)構(gòu)技術(shù)進(jìn)步的重要環(huán)節(jié)。

再次,核電鋼結(jié)構(gòu)的防腐問題也十分重要。核電站一般位于遠(yuǎn)離人口稠密地區(qū)的江河、海邊,因此外部一般設(shè)備、廠房等腐蝕環(huán)境基本屬于腐蝕等級較高的臨水(海水、淡水)條件。核電運行后,設(shè)備使用周期長,這些對核電及相關(guān)系統(tǒng)鋼結(jié)構(gòu)等的防風(fēng)、防腐、防潮性能,安全可靠性,工作效率等提出了十分苛刻的要求。核電站必須采用特殊的重防腐涂料涂裝,才能滿足長期防腐的要求。同時,核島內(nèi)適用涂層必須具有一定的耐溫性、抗輻照老化性。

最后,核電站全壽命周期內(nèi)的維護(hù)與管理,即安全性及耐久性評估亦面臨一定難題。由于核電設(shè)施長期處于高輻射環(huán)境下運行,鋼結(jié)構(gòu)在服役過程中的老化、腐蝕以及可能產(chǎn)生的缺陷會對其安全性構(gòu)成潛在威脅。因此,建立和完善針對核電鋼結(jié)構(gòu)的智能監(jiān)測系統(tǒng)和高效維護(hù)策略,對于確保核電站的安全穩(wěn)定運行具有重要意義。

展望未來,核電鋼結(jié)構(gòu)技術(shù)將朝著更加智能化、輕量化、綠色化方向發(fā)展。一方面,新材料的應(yīng)用如耐蝕、耐高溫、高強(qiáng)度鋼材的研發(fā),有望提高核電鋼結(jié)構(gòu)的綜合性能;另一方面,數(shù)字化建造技術(shù)、先進(jìn)的檢測與監(jiān)控手段以及基于大數(shù)據(jù)和人工智能的運維模式,都將極大地推動核電鋼結(jié)構(gòu)技術(shù)水平的躍升。與此同時,強(qiáng)化國際合作,借鑒并引進(jìn)國外先進(jìn)經(jīng)驗和技術(shù)成果,也將加速我國核電鋼結(jié)構(gòu)技術(shù)的自主創(chuàng)新進(jìn)程。

總的來說,盡管核電鋼結(jié)構(gòu)技術(shù)在發(fā)展中面臨著上述諸多挑戰(zhàn),但伴隨著科技的不斷進(jìn)步和創(chuàng)新研究的深入,有理由相信這些問題將逐一得到解決,從而為實現(xiàn)核電產(chǎn)業(yè)的可持續(xù)發(fā)展奠定堅實基礎(chǔ)。同時,面向未來,核電鋼結(jié)構(gòu)技術(shù)將在保障能源安全、推進(jìn)綠色發(fā)展等方面發(fā)揮更為關(guān)鍵的作用,展現(xiàn)出廣闊的應(yīng)用前景。

5 結(jié)論與討論

對核電鋼結(jié)構(gòu)技術(shù)發(fā)展的全面梳理和深入剖析后,可以得出結(jié)論:當(dāng)前核電鋼結(jié)構(gòu)技術(shù)在世界范圍內(nèi)的發(fā)展已經(jīng)取得了顯著的進(jìn)步,其在保障核電站安全穩(wěn)定運行、提升建設(shè)效率以及延長設(shè)施壽命等方面起到了關(guān)鍵性作用。從過去幾十年的發(fā)展歷程來看,無論是材料科學(xué)、設(shè)計理論還是制造工藝,均實現(xiàn)了創(chuàng)新突破,尤其是在高強(qiáng)度鋼材的研發(fā)與應(yīng)用、抗震設(shè)計優(yōu)化以及預(yù)制化施工技術(shù)等方面,都展現(xiàn)出了核電鋼結(jié)構(gòu)技術(shù)的強(qiáng)大生命力和發(fā)展?jié)摿Α?/p>

然而,盡管已取得諸多成就,但仍需清醒地認(rèn)識到核電鋼結(jié)構(gòu)技術(shù)在前進(jìn)道路上面臨的一系列挑戰(zhàn)。首要問題在于極端環(huán)境下材料性能的保持與優(yōu)化,如何確保鋼材在長期高劑量輻射環(huán)境下維持足夠的機(jī)械性能與耐腐蝕性是亟待解決的關(guān)鍵技術(shù)難題。同時,隨著新型反應(yīng)堆設(shè)計和技術(shù)路線的不斷涌現(xiàn),如小型模塊化反應(yīng)堆(SMR)和第四代反應(yīng)堆等,對核電鋼結(jié)構(gòu)的設(shè)計理念與制造方式提出了全新的要求,特別是在緊湊性、模塊化和快速建造方面的需求尤為突出。

展望未來,核電鋼結(jié)構(gòu)技術(shù)有望在數(shù)字化設(shè)計、智能制造、新材料研發(fā)等方面迎來新的發(fā)展機(jī)遇。通過深度融合信息技術(shù)與傳統(tǒng)工程技術(shù),實現(xiàn)核電鋼結(jié)構(gòu)全生命周期的智能化管理,將大大提高核電站的安全性與經(jīng)濟(jì)性。此外,隨著綠色低碳轉(zhuǎn)型的推進(jìn),核能作為清潔高效的基荷電源,在全球能源結(jié)構(gòu)中的地位將進(jìn)一步提升,這無疑將推動核電鋼結(jié)構(gòu)技術(shù)向更高效、更環(huán)保的方向持續(xù)演進(jìn)。

綜合上述分析可以預(yù)見到,核電鋼結(jié)構(gòu)技術(shù)的發(fā)展方向?qū)⒅赜谔岣呓Y(jié)構(gòu)的可靠性和耐用性,強(qiáng)化適應(yīng)新型反應(yīng)堆設(shè)計需求的技術(shù)創(chuàng)新能力,并積極應(yīng)對環(huán)境友好型材料的應(yīng)用研究。同時,加強(qiáng)國際合作,共享科研成果,共同應(yīng)對關(guān)鍵技術(shù)挑戰(zhàn),將有助于在全球范圍內(nèi)推動核電鋼結(jié)構(gòu)技術(shù)的整體進(jìn)步,進(jìn)而更好地服務(wù)于清潔能源產(chǎn)業(yè)的發(fā)展,為構(gòu)建可持續(xù)發(fā)展的能源體系提供堅實的技術(shù)支撐。

免責(zé)聲明:本網(wǎng)轉(zhuǎn)載自合作媒體、機(jī)構(gòu)或其他網(wǎng)站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性。本網(wǎng)所有信息僅供參考,不做交易和服務(wù)的根據(jù)。本網(wǎng)內(nèi)容如有侵權(quán)或其它問題請及時告之,本網(wǎng)將及時修改或刪除。凡以任何方式登錄本網(wǎng)站或直接、間接使用本網(wǎng)站資料者,視為自愿接受本網(wǎng)站聲明的約束。